Завод «Электросила». Часть 1

1.1. Начало

Я берегу и ценю этот редкий снимок – «Проходная» на «Электросилу». Её давно уже нет. Эта проходная просуществовала, вероятно, до конца 60-х годов. Выход на Московский проспект. Теперь с трудом (но ещё можно) определить то место, где она находилась первые 50 лет «Электросилы».

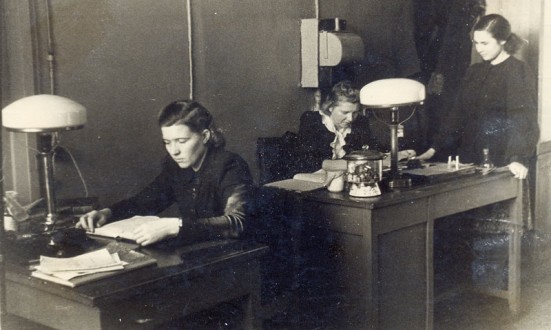

Слева от ворот – сама проходная. Просто обычная будка, без турникетов с помещением для охранника. Видна её стенка. А справа от ворот немного заметна стена двухэтажного домика: на первом этаже – весь отдел кадров. На втором – партком завода с небольшим залом не более чем на 70-80 человек Несколько комнат: секретарь парткома, инструктора, отдел учета. Там-же профсоюз завода, комсомол и комитет физкультуры. И это – все наши общественные организации.

В глубине снимка в его середине – самое высокое здание – это и есть главный инженерный корпус завода. Он пятиэтажный.

Запомнилась точная дата моего появления в отделе кадров завода «Электросила», это было 25 апреля 1951 года, ранее я об этом писал. Правда, на рабочее место смог прийти только через несколько дней, т.к. требовался обязательный медицинский осмотр в заводской поликлинике. Процедура осмотра выполнялась далеко неформально, наоборот, всесторонне и с тщательным подробным опросом о моем медицинском прошлом. Конечно, я не стал утаивать, даже наоборот, пытался акцентировать свои пристрастия к альпинизму, но это не произвело на завершающего осмотр доктора никакого впечатления. Она подтвердила, что по здоровью я должен работать в лаборатории, видимо комиссия сочла меня недостаточно пригодным для более тяжелой цеховой работы. Помню, что работа непосредственно на производстве, в цехах, выглядела тогда предпочтительней, очевидно и по уровню месячного заработка.

Получив пока временный пропуск, пошел искать и знакомиться со своим местом работы, нашел его без труда. Представился начальнику Аркадию Натановичу Хазану, по специальности тоже металловеду, который также окончил наш институт, но лет на 25-30 раньше. На заводе работал сравнительно недавно, не более года, будучи переведенным из института металлов. В то время замещал недавно уехавшего за границу в длительную командировку прежнего руководителя, поэтому числился лишь исполняющим обязанности начальника.

Подробнее о лаборатории металлов, я узнал чуть позже, причём много интересного. Оказалось, её основателем и первым руководителем был хорошо известный в стране видный ученый, член корреспондент АНСССР Иван Августович Одинг, который на тот момент жил и здравствовал, работая в Москве. Во время войны он возглавлял гигантский, хорошо известный всем техникам, многоотраслевой исследовательский институт ЦНИИТМАШ.

1.2. Лаборатория металлов. Немного истории

В первые годы организации завода «Электросила», а было это напрямую связано со знаменитым планом ГОЭЛРО (1922 г.), возникла необходимость, наряду с производством, иметь службу способную выполнять и любые нестандартные инженерно-технические задачи. Естественно, требовалась и проверка качества почти всех закупаемых со стороны металлических заготовок для изготовления наиболее ответственных деталей электрических машин.

Вот, для таких целей руководство завода пригласило на работу двух, тогда молодых, но хорошо подготовленных инженеров, а именно химика Евгению Борисовну Геронимус – выпускницу университета в Тулузе, и механика-технолога И.А. Одинга, который недавно окончил местный Технологический институт. Эти два молодых специалиста и еще несколько вспомогательных работников уровня рабочих-лаборантов, по сути, стали тогда зародышем, превратившейся со временем в крупную службу – Центральную Заводскую Лабораторию (ЦЗЛ), в которую и входила тогда лаборатория металлов.

В этой лаборатории трудилось около 30 человек. Она располагала полноценной механической мастерской со всеми необходимыми станками и квалифицированными рабочими для изготовления испытательных образцов и нестандартных приспособлений. В структуру лаборатории входили группы: механических испытаний металлов, металловедов, спектрального анализа, а также секция углубленных исследований прочности металлов.

К лаборатории присоединили также маленькую литейную мастерскую. Она выполняла для завода чисто производственную работу – отливала заготовки постоянных магнитов. Для этого имелась небольшая 50-ти килограммовая плавильная индукционная печь и специальный термический агрегат, выполнявший несколько необычную закалку получаемых отливок в магнитном поле высокого напряжения. Работал у печи плавильщик высокой квалификации, ему помогал в изготовлении форм литейщик-формовщик. Они управлялись и со сложной операцией термической обработки отлитых заготовок в этом магнитном поле. Главной их задачей было обеспечение производства завода постоянными магнитами из специальных сложных сплавов. Сплавы назывались по-разному – «мишима», «алнико», ЮНДК, но состав – алюминий, никель, медь, кобальт и основа – железо, хотя и был сложным, но однотипным.

Различные крупногабаритные магниты, весом до нескольких килограмм, также иногда требовались для некоторых типов электрических машин. Но ежедневно, для знаменитых ручных электрических фонариков, ширпотреба «Электросилы», хорошо известных еще с довоенных времен, отливалось множество мелких магнитов – весом не более двух десятков грамм каждый. Этот магнитик являлся едва ли не главной деталью фонарика.

|

|

Литейный участок находился в непосредственной близости от лаборатории, но размещался на территории соседнего цеха производства крупных электрических машин.

Я не случайно так подробно описал эту маленькую автономную литейную мастерскую. Одной из первых моих работ в лаборатории металлов оказалась техническая помощь и некое инженерное шефство над цехом производства фонариков. Сам цех, как второстепенная структура завода, а проще – производство ширпотреба, в те годы не были избалованы особым вниманием и заботой со стороны технического руководства. Множество операций производства и сборки фонариков были заметно устаревшими, выполнялись «по традиции». За довольно короткий срок мне удалось серьезно их усовершенствовать и модернизировать, что встречено было руководством цеха, да и техническим управлением завода, с заметным одобрением.

Но в этом рассказе я слегка забежал вперед, следует вернуться к более подробному определению и описанию моих основных обязанностей на собственном рабочем месте.

А.Н. Хазан привел меня в группу металловедов, которая состояла из шести сотрудников. Они размещались в небольшой комнате, плотно заставленной письменными столами. Группа была оснащена всего лишь одним стандартным металло-микроскопом отечественного производства и двумя приборами для измерения твердости: наш, также отечественный хорошо известный твердомер Бринеля и некий иностранный ДИАСКОП, видимо приобретенный по репарациям. С удовольствием, увидел в комнате Айно, оказывается, она опередила меня на пару дней, поэтому ей и достался единственный свободный в комнате письменный стол.

Некоторое время ушло на взаимное знакомство, получение нужной информации о деятельности моих новых коллег. Обсудили направления в работе, главные задачи, а также способы и средства их выполнения. Нельзя сказать, что в этой общей беседе выяснилась какая-то закономерность их загрузки. Наоборот, мне стало понятно, что инженеры-металловеды немного похожи на пожарную команду, их работа сводилось к тому, что при возникновении проблемы в производстве, ее следовало быстро устранить.

Общей профилактической или исследовательской системы работы в группе металловедов не существовало. Чаще всего поступали задания на оказание помощи по ликвидации брака при термической обработке инструмента или деталей на трех термических участках разных цехов основного производства. Изредка возникали вопросы по отклонениям в свойствах, множества различных металлических заготовок, используемых на заводе, но приобретаемых по кооперации со стороны. Эти нестыковки обычно разбирались с участием руководства лаборатории и главного металлурга совместно с заводскими коммерческими службами снабжения и кооперирования.

Нередко случались и более сложные разногласия. Они доходили и до серьезных споров с другими заводами, но такие случаи разрешались только вместе с высшим руководством завода. В общей беседе я заметил, что почти ни разу не упоминались вопросы, касающиеся цветных металлов. Мне это показалось странным, ведь на таком электромашиностроительном заводе как «Электросила», применение цветных металлов должно было быть значительно большим чем на любом предприятии общего машиностроения. Особенно это касалось меди, алюминия, множества их сплавов. Но в случае возникновения таковых их разрешал единственный специалист, инженер-металловед – «цветник» Татьяна Федоровна Зикеева. В свое время она окончила Московский институт стали, цветных металлов и золота (сейчас он именуется как-то иначе).

За всеми разговорами наступило время обеденного перерыва и нам с Айно, двум новичкам, предложили вместе перекусить в имеющемся рядом небольшом буфете-столовой. На заводе функционировал и отдельный специализированный комплекс по питанию, но размещался он неблизко.

Вернувшись после обеденного перерыва, мы вспомнили, что рабочего места для меня так ещё и не определили. Разместить в комнате еще один стол было совершенно невозможно. Начали долго фантазировать на эту тему, но так как я никаких особых требований не предъявлял, и чтобы прекратить неловкое пустословие, Татьяна Федоровна вдруг смело предложила мне сесть за ее стол сбоку. Предложение я принял с радостью, конечно, как временное. Стул нашелся без труда и таким образом я обрел свое первое на заводе рабочее место.

|

|

Совсем не помню, когда и как я был представлен своему прямому высшему лабораторному руководству – начальнику отдела ЦЗЛ Королеву Владимиру Николаевичу. Являясь одновременно и главным специалистом по электрической изоляции, он отнюдь не формально относился к своей роли начальника ЦЗЛ, наоборот, все главные кадровые функции, такие как зарплата, субординация, сроки отпусков, премирование, решал только лично. Но размещался в другом здании, при лаборатории электрической изоляции, являясь, как я уже сказал, уникальным специалистом по изоляционным материалам. Поэтому в производственные металлургические вопросы практически не вмешивался.

Наши металловедческие проблемы больше касались главного металлурга, на площади которого мы все и располагались. Но последний не имел на нас никакого служебно-административного влияния, т.к. возглавлял другое подразделение – отдел главного металлурга. Получалось, что лаборатория металлов, была явно двойного подчинения, а это всегда вносило серьезные неудобства в служебных взаимоотношениях.

Такие структурные особенности, скорее всего, были следствием постоянной реорганизации в развитии «Электросилы», а также и других родственных служб, которые нередко создавались на её основе и из её кадров, но часто, особенно первое время, продолжали сотрудничать с заводом.

Например, именно в те дни, родилось так называемое «ОКБ Комара» (Особое конструкторское бюро), которое сегодня именуется «НИИ ЭФА им. Д.В. Ефремова», крупнейший институт, в настоящее время он размещается в пригородном поселке Металлострой. Довольно много сотрудников завода и наших лабораторных подразделений перешло туда на более перспективные и выгодные условия работы.

Когда я появился на заводе, это ОКБ находилось рядом, по одному общему коридорчику, однако общаться с ними было невозможно из-за суровой охраны и требований специального «допуска». Даже упоминание фамилии Е.Г. Комара – руководителя этого ОКБ, было нежелательно и произносилось осторожно. Наоборот, личность Дмитрия Васильевича Ефремова, первого его руководителя, ранее длительное время являвшимся сотрудником завода «Электросила», была открыта и популярна. Во время блокады он являлся главным инженером завода, а в дни моего оформления на завод его назначили министром электротехнической промышленности! Мои новые старшие по возрасту коллеги, хорошо знали, помнили Д.В. Ефремова, были знакомы с ним лично. О нём всегда вспоминали тепло и характеризовали только положительно, даже с некоторым добрым юмором, называя «пионером Димой» за очень небольшой рост.

1.3. Заводские проблемы

Cледует сказать несколько слов и о техническом руководстве завода.

Директором являлся некто Шевченко Николай Никифорович, о нём открыто говорилось, что обладая хорошей служебной хваткой и высокой технической компетенцией, он отличался высокопарным, даже надменным характером по отношению к подчиненным. Это вскоре подтвердилось, позже я приведу пример.

Главный инженер завода Архангельский Федор Константинович, заменивший недавно перешедшего в ОКБ Е.Г. Комара, характеризовался только положительно, несмотря на сложность и множество направлений в своей непростой деятельности. К сожалению, он не отличался хорошим здоровьем, даже передвигаться ему было трудно.

Кабинеты заводского начальства размещались на втором этаже в нашем же здании, которое тогда именовалось «первым техническим (или инженерным) корпусом», прямо над нами, поэтому мы нередко с ними сталкивались в проходах.

Постепенно для меня стали проясняться и главные острые проблемы завода, которые касались вопросов металловедения, а отсюда и более подробная тематика деятельности всей нашей службы.

Одна, совсем непростая задача, особо занимала наших руководителей и специалистов в те дни. Расскажу о ней подробнее.

В предыдущем 1950-м году на подмосковной электростанции Сталиногорской ГРЭС (сейчас город Новомосковск), полностью оснащенной турбогенераторами производства нашего завода, произошли подряд – в мае и в ноябре две серьезные аварии, обе на однотипных, самых крупных тогда агрегатах – турбогенераторах мощностью 50 и 100 тысяч киловатт.

Результатом первой аварии, в мае месяце, было разрушение роторного бандажного кольца во время работы машины. Это вызвало довольно большие повреждения, как самой машины, так и машинного зала, в котором она была установлена. Рассказывали, что кусок разрушенного бандажного кольца весом в две-три сотни килограммов пробил корпус статора генератора, повредив крышу машинного зала, пролетел на расстояние до 3-х километров, следовательно, уже за территорию станции. Расследование этой аварии, ее самая острая часть, к нашему приходу на завод была в основном завершена. Мы узнали о ней только по отголоскам и воспоминаниям его участников.

Но в ноябре того же года, произошла на этой же станции и вторая, правда, внешне более спокойная, но тоже крупная неприятность. Из-за повышенных вибраций ротора во время его работы и невозможности их устранить балансировкой, пришлось остановить работу другого генератора, такого же типа, для его подробного осмотра и исследования причины возникновения вибраций.

Во время осмотра было обнаружено, что на поверхности бочки ротора в нескольких местах имелись однотипные зародыши опасных трещин. Но одна из них, находящаяся посередине вала ротора развивалась особо прогрессивно и проникла довольно глубоко, предполагалось, что может быть на несколько десятков миллиметров вглубь ротора. Все считали, что именно от этого и возникли повышенные вибрации ротора, вращающегося со скоростью 3000 об/мин. Трещина была поперечная, располагалась в месте максимальных механических напряжений и охватывала по периметру почти половину окружности вала. Выглядело это устрашающе, вспоминалась предшествующая майская авария с роторным бандажным кольцом. Утешало только то, что генератор был остановлен до неминуемой поломки ротора. Нетрудно было представить возможные последствия такой аварии.

Для разрешения этого непростого технического конфликта была организована высокая и многочисленная правительственная комиссия, которая почти непрерывно, находилась на заводе.

Потихонечку и нас, молодых специалистов, стали привлекать к работе этой комиссии. Сразу же стало очевидным, что главным противоречием в этом сложном пока расследовании (еще не исследовании!), было желание сторон возложить вину за появление трещин в металле ротора на противоположную сторону. Другими словами – наши заводчане хотели все свести к плохим условиям эксплуатации на станции или, по крайней мере, к каким-то пока еще неведомым порокам металла, а противные стороны считали, что полностью виноват завод.

Надо помнить, что «стороны» были совсем неординарны. За их спиной стояли: с нашей стороны – министерство электротехнической промышленности, оно спорило со станцией – министерством энергетики и, наконец, за поставщиком заготовки ротора – заводом «Баррикада» из Сталинграда, стояло министерство оборонной промышленности. Ставки всех трех сторон были нешуточные, видимо выводы и расплата ожидались непростые, нельзя забывать, что это был памятный современникам 1951 год.

Мне, от тех сотрясений, хорошо запомнилось лишь одно чисто техническое обстоятельство: именно тогда впервые был опробован принципиально новый метод исследования качества металла особо больших размеров, а именно – ультразвуковая дефектоскопия (УЗД). Этот метод был с успехом опробован на металле поврежденного ротора, который, в конце концов, доставили со станции на завод для проведения углубленных исследований. До этого было известно, что существующие методы дефектоскопии как рентген или гамма-просвечивание бессильны что-либо обнаружить при толщинах более 60-80 мм.

Нам же предстояло исследовать качество металла на глубине не менее 500 мм. Кто-то из членов комиссии заявил, что авиация уже успешно применяет новый вид дефектоскопии, а именно ультразвуковой метод. Правда, в авиационной промышленности деталей таких габаритов, как наш ротор турбогенератора, встретить вряд ли возможно. Но тут наши специалисты сразу же вспомнили, что в местном институте ЛЭТИ существует даже кафедра, давно изучающая и освоившая что-то похожее.

Очень быстро удалось с ними связаться, и на завод пригласили профессора Соколова Сергея Яковлевича, заведующего кафедрой электроакустики. Он познакомился с вопросом, и через день-два вместе с несколькими помощниками привезли громоздкий прибор, что-то вроде большого сундука – его с трудом перенесли в цех из грузовой машины два, а может быть даже четыре человека.

В результате их действий, сразу-же определились примерные очертания и размеры трещины, ее размещение в теле ротора. А это в свою очередь позволило установить, почти точное ее распространение в глубину поперечного сечения. По площади, трещина оказалась значительно больше, чем предполагалась на основании предварительного наружного осмотра. Ее правильные очертания в поперечном сечении вала ротора, определенные дефектоскопией, дали возможность без трудностей ротор доломать, то есть полностью разрушить на две половины, вскрыть чистый вид излома, а по нему уже точно и достоверно определить природу и причину возникновения дефекта. Удалось даже проследить процесс начала образования трещин и их развитие во времени самого разрушения вала.

Общий вид всего излома, его характер и размеры не могли не изумить всех присутствующих! Но особенно были потрясены специалисты по изучению прочности металлических конструкций. Вначале, их поразил абсолютный размер самой трещины. Она оказалась даже двухсторонней, а по площади сечения занимала не менее – 80% всего сечения. Ничего подобного в своей большой практике им видеть не приходилось – натуральный ротор турбогенератора диаметром около одного метра и весом несколько десятков тонн вращался со скоростью 3000 об\мин., будучи сцепленным лишь одной пятой своего сечения! При такой пропорции сочетания зоны дефекта и живого сечения было естественно подумать скорее о высоком качестве металла, из которого он был изготовлен.

По своему внешнему виду, это был типичный усталостный излом классического очертания, причем он четко свидетельствовал, что причина поломки вала была только из-за его неудачной конструкции – наличия резких концентраторов напряжений, инициирующих начало разрушения металла.

Выходило, что единственным виновником этой неприятности являлась только «Электросила». Конечно, в дальнейших исследованиях и заключениях, постарались найти и отметить недочеты и в условиях эксплуатации на станции, и даже у металлургов завода поставщика. Всем им были тоже предъявлены некоторые претензии, но это делалось слегка преувеличено, скорее чтобы немного смягчить нашу вину.

Главным же предметом обсуждений и споров было выявление истиной причины и природы такого легкого возникновения зародышей будущих трещин, которые в процессе работы постепенно развивались на совершенно гладкой поверхности ротора, не смотря на то, что проводился квалифицированный расчет рабочих нагрузок ротора.

Довольно легко согласились с одной из причин, а именно, наличием сильнейших концентраторов напряжений из-за неудачной конструкции при размещении клиньев в пазах ротора. Но были и другие, достаточно серьезные предположения, связанные с особенностями конструкции и эксплуатации данного типа машины. Для этого требовалось проведение отдельного и длительного эксперимента, а точнее сложного специального исследования. Подробнее об этом расскажу чуть позже.

Вспоминается, что прибывших на завод специалистов по вопросам механической прочности уникальных по размеру и сложности металлических конструкций, работающих в сложных условиях, доходило до нескольких десятков. Самые серьезные институты страны делегировали своих учёных для оказания научной и технической помощи нашему пострадавшему заводу. Из них в первую очередь следует выделить ученных из отдела прочности металлов Института Металлургии АНСССР, которым руководил нам хорошо известный И.А. Одинг. Институт Машиноведения АНСССР своими делегатами активно помог в проверке правильности механических расчетов на прочность этого узла. Нельзя забыть помощь серьезнейших ученных из ЦНИИТМАША, прекрасно владеющих знанием современных технологий изготовления таких ответственных крупногабаритных поковок.

Сразу же стали прикидывать, какие в первую очередь следует провести испытания и исследования, чтобы хотя бы немного приблизиться к пониманию причины такого редкого разрушения. Рассматривалось множество предположений. С первого взгляда казалось, что предлагаемые исследования серьезно различались и по объему и по сложности.

Отчетливо было видно, что порыв творчества всех участников – инженеров, ученых, исследователей даже зашкаливал, при этом, высокое руководство в правительстве никаких ограничений, ни по срокам, ни по объемам не выставляло.

Теперь уже можно подробнее сказать и о ранее упомянутых особенностях эксплуатации этого типа турбогенератора, которые возможно могли иметь влияние на его стойкость и являться хотя бы частичной причиной поломки.

Все сводилось к тому, что сравнительно недавно, уже после войны, этот тип электрических машин для повышения эффективности работы стали охлаждать по всему объему не продувкой обычным воздухом, а чистым водородом. Физические и тепловые свойства водорода, точнее теплопроводность, чуть ли не на порядок выше теплопроводности воздуха.

Неудобства и сложности от внедрения этого усовершенствования, с лихвой компенсировались получаемыми выгодами в размерах конструкции, кпд генератора, даже надежности. Правда, при этом, серьезно увеличивалась сложность эксплуатации агрегата. Так какую предположительно отрицательную роль мог сыграть в работе машины применяемый водород?

Естественно, в свое время, при внедрении его применения необходимые эксперименты были проведены. Обычный газ водород в молекулярном состоянии совершенно нейтрален и индифферентен ко всем материалам генератора, разве что горюч. Но известно, что атомарный, т.н. первичный водород, который в природе возникает только в момент его зарождения или наоборот, разложения, например, при плавке металлов, способен внедряться в металл, растворяться в нем и резко ухудшать свойства, повышая его хрупкость.

Таких условий в нормальной эксплуатации электрических машин не бывает, поэтому водород и применили в качестве хладагента. Но в генераторе, в его обмотке во время работы имеется высокое напряжение тока, несколько десятков тысяч вольт, а в местах искривления токоведущих шин, на некоторых поверхностях изоляции иногда образуется так называемый «коронный разряд» со своеобразным свечением. И возникло подозрение, а не может ли этот аморфный молекулярный водород разлагаться до атомарного от действия этой «короны» и тогда легко растворяясь в металле, ухудшать его прочностные свойства, заметно понижая пластичность?

Все присутствующие в комиссии ученые, только руками разводили, но кроме наших заводских инженеров. Они сразу заявили, что такие условия возможно создать в машине по исследованию прочности металлов, и нет никаких принципиальных трудностей, чтобы все проверить опытным путем. Сразу же вспомнили и о профессоре Гореве Александре Александровиче, видном ученом электрике из Политехнического института. Была предложена некая предварительная программа исследования, уточнение которой следовало провести совместно с исполнителями.

Естественно, все замеченные конструктивные оплошности, также требовалось немедленно устранить, но это было очевидно и не нуждалось в проведении каких-то дополнительных опытов. Конструкторский отдел работал во всю, вероятно чертежи новой улучшенной конструкции уже были переданы в технологическую разработку.

Мы, молодые металловеды, совместно с нашими опытными учеными коллегами из московского академического института (два доктора наук, оба помощники И.А Одинга), взялись под их руководством тщательно изучать и описывать уникальный усталостный излом. Было хорошо видно, с какой тщательностью, даже нежностью эти наши старшие товарищи относились к рассмотрению, описанию его конфигурации, виду, своеобразию. Они признались нам, что при их немалом опыте, подобное увидели впервые, даже не предполагали, что подобное могло произойти, и подозревали, что в мире вряд ли еще найдется подобный пример.

В результате, в конце наших совместных работ я им предложил отправить в Москву «для науки» один из двух срезов (темплетов) с изломом, а второй сохранить у себя, а также помочь организовать отправку. Это предложение вызвало у наших московских коллег натуральный восторг и большую благодарность.

Организацию работ в Политехническом институте также поручили мне, ведь я проживал на его территории. Познакомился с профессором А.А. Горевым, привлекли еще специалистов с кафедры механических испытаний на механико-машиностроительном факультете. Была создана оригинальная установка, размещающая в полом испытательном образце электрод специальной конструкции, подающий высокое напряжение.

Образец испытывали на растяжение под длительной максимальной нагрузкой. При этом в его полую часть непрерывно подавался молекулярный водород. Таким образом, полностью, даже с некоторым ужесточением условий эксперимента, была имитирована работа ротора в генераторе. Длительность нагрузки на образец при испытании предполагалась значительной – сотни часов и ею собирались варьировать.

Поэтому вся исследовательская работа не могла быть короткой, и договор с Политехническим институтом был заключен предварительно на срок не менее одного года, с перспективой его продолжения.

Тем временем уже наступил сентябрь месяц, мне пора было увольняться с завода и приступать к приемным экзаменам в аспирантуру к В. П. Вологдину. Первым экзаменом предполагалось сдавать историю партии или марксизм-ленинизм, сейчас и не припомню, как эта наука тогда точно именовалась.

Предварительно узнал с помощью секретаря В.П. Вологдина в лаборатории ТВЧ Академии Наук, что экзамены надо будет сдавать непосредственно в самой Академии. Но поскольку там нет кафедры истории марксизма-ленинизма, то этот экзамен надо будет сдавать в Университете (они совмещают эту работу, благо размещаются чуть ли не в одном здании на Университетской набережной). Затем секретарь мне сообщила дни приема и даже намекнула, что мне можно ориентироваться на удобные сроки сдачи экзаменов, а дату она мне сообщит позже.

Спешки никакой нет, важно поступить этой осенью, т.е. в октябре-ноябре, а срок учебы в аспирантуре – три года с момента зачисления. Это меня устраивало, я подумал, что за это время сумею завершить или закруглить множество начатых интересных работ на заводе. Особенно тех, что касались исследования причины разрушения ротора на электростанции.

Моё прямое начальство по металлургии, а именно, уже упомянутые А.Н. Хазан и главный металлург, которого звали Петр Романович Виррилеп, непрерывно были заняты общением с множеством приезжих участников всех ранее описываемых событий. Очень много времени занимало у них участие в бесконечных совещаниях, а также составление нужных технических отчетов, да и бюрократических бумаг, которым, похоже, не было конца. Поэтому на нашу долю, простых инженеров ложилась практическая работа по выполнению всех видов испытаний, новых экспериментов, их проведение, анализ полученных результатов. Здесь, мы с Айно оказались на редкость уместной, дополнительной «свежей» силой.

Об изучении уникального излома я уже немного говорил. Это внесло очень большие поправки в приемы конструирования, и не только турбогенераторов, чем, естественно, не замедлили воспользоваться и другие конструкторские отделы.

1.3.1. Идея внедрения УЗД, как метода контроля крупных поковок

Но нельзя не выделить отдельно «открытие», полученное в результате впервые применённой ультразвуковой дефектоскопии (УЗД) для оценки качества особо крупных и, в первую очередь, весьма ответственных металлургических заготовок.

В выше описанном случае, этот новый метод полностью разрешил все проблемы при обнаружении и оценке размеров самих трещин, а также определения механизма развития разрушения.

Общеизвестно, немного повторюсь, что на тот период времени, в технике при исследовании качества глубинных объемов металла, на вооружении имелась только одна возможность – просвечивание. Это либо рентгеновское – на глубину порядка 60, или максимум 80 мм, либо гамма лучами, которые, правда с огромными неудобствами и предосторожностями, из-за их вредности, позволяли наблюдать глубины металла от силы не более чем, в два раза больше, т.е. около 150 мм.

Для УЗД такие ограничения полностью отсутствовали. После четкого обнаружения трещины в бочке ротора на глубине около 500 мм, нашим новым «кудесникам» – специалистам из ЛЭТИ, элементарно, на своем первом макете внешне примитивного «прибора – сундука», удалось определить ее точное распространение, в глубину поковки. Манипулируя датчиками с торцевых поверхностей бочки ротора, они смогли наблюдать трещину на расстоянии двух и более метров! Нам – специалистам-металловедам, в начале работ это казалось почти чудом. Хорошо помню, как один из помощников профессора С.Я. Соколова – Б.Н. Машарский, восторгаясь нашим непритворным изумлением, предложил показать возможности «прозвучивания» поковки на ее самую большую протяженность – например, вдоль всего вала со стороны осевых торцевых плоскостей, что составило около 10 метров. И этот опыт на 100% удался!

Но не только этим оказался славен новый метод дефектоскопии. Ведь он был способен, показывая примерные их размеры, определять любые, даже мелкие дефекты в толще металла. Например, вкрапления неметаллических включений или оставшиеся после ковки различные несплошности металла, газовые пузыри, пористость, мелкие загрязнения и многое другое. Специалисты из ЛЭТИ нас заверили, что любой дефект размером более 5 мм, может быть четко зафиксирован и геометрически по месту расположения идентифицирован в наших массивных, едва ли не самых крупных встречаемых в технике поковках. Но если это так, то трудно переоценить тот опыт, который мы получили в связи со случившейся аварией. Вот уж действительно в данном случае подходит известная пословица – «нет худа без добра»!

В ходе разговоров и обсуждений этой аварии «в низах», у нас – простых заводских инженеров и молодых институтских ученых возникла идея разработать и изготовить специальный прибор-дефектоскоп более удобный для применения в заводской практике.

Внедрить в наше производство эту операцию – проверку качества металла крупнейших и, естественно, ответственейших роторных поковок, нам показалось, не составит труда. Сказано – сделано, проект договора и сам договор между «Электросилой» и ЛЭТИ был подготовлен и даже подписан, примерно в 10-дневный срок. Этим вопросом я занимался лично, причем не испытал в процессе его оформления никаких трудностей или препятствий со стороны экономических служб или руководства завода. Стоимость этой работы была немалая, но практический эффект от её применения ожидался весьма ощутимым. Обстановка на заводе в те дни этому вполне благоприятствовала.

Институтские коллеги из ЛЭТИ взяли обязательство разработать и изготовить такой прибор за короткий срок, примерно за полгода. Твердо уверен, что в те времена, такой опыт был одним из первых в мировой практике, ну а в нашей стране он точно производился впервые. Чуть позже, мною будет описан очень удачный пример его применения.

1.4. Попытка поступления в аспирантуру

В одну из пауз от суматошной и напряженной работы на заводе я решил встретиться для консультации с предстоящими экзаменаторами на Университетской набережной. Договорившись по телефону с любезной девушкой-секретарем Лаборатории ТВЧ, помогавшей В.П., Вологдину организовали такую встречу-консультацию.

Где-то в конце октября, я явился на кафедру марксизма-ленинизма нашего Университета, меня встретил ученый этой кафедры. Никаких данных о его звании и имени не помню. Я рассказал ему кратко свою историю работы в НИИ ТВЧ, обстоятельства временной работы на «Электросиле» и необходимость перехода в очную аспирантуру Лабораторию ТВЧ АНСССР.

Он меня спросил, как я подготовился к сдаче экзамена. Я ответил, что труды Ленина «Материализм и эмпириокритицизм», «Шаг вперед и два шага назад», а также «Государство и Революция», ранее подробно изучаемые в институте, повторил, работы достаточно сложные, но интересные. Он даже что-то мелкое о них спросил и сразу перевел разговор, а какие я знаю наиболее выдающиеся работы товарища Сталина? Тут мне не пришлось долго мучиться, и я сразу же выложил главный его труд «Вопросы Ленинизма», который мы многократно изучали и цитировали при сдаче практически всех экзаменов по общественным дисциплинам. Он молча выжидательно на меня смотрел, наверно думал, что я ещё что-нибудь скажу, но, не дождавшись с какой-то укоризной в голосе спросил: а что я могу сказать о последней его работе «Марксизм и вопросы языкознания»? Здесь я допустил, как вскоре сам понял, огромную ошибку, попытавшись предположить, что у автора этой маленькой брошюры она вряд ли считалась очень существенной, скорее он её написал на уровне любителя, естественно хорошо владея вопросом и, конечно, языком.

И сейчас помню, насколько своими легкомысленными рассуждениями я обидел, да что обидел – рассердил моего консультанта. Он изменился в лице! Я потом сообразил, что он, возможно, едва сдержался, чтобы не выгнать меня вон. Мне сухо было сказано, что я должен подготовиться к экзамену значительно серьезнее, и дал понять, что все мои инженерные успехи вряд ли будут в будущем оценены, если я не постигну общественные науки так, как они это заслуживают. Разговор и консультация были весьма хмуро завершены.

Разумеется, я расстроился, сразу оценил своё «незрелое» поведение – понял, что с подобными товарищами не спорят. Я даже не знал, как передать секретарю из лаборатории В.П. Вологдина о результатах нашей «консультации», заходить к ней не стал, решил позвонить позже.

Конечно, со временем окончательно осознал свою ошибку: с кем я пытался говорить «по душам»? С кафедрой марксизма-ленинизма да еще в Университете?!

Этот случай почти ни с кем не стал обсуждать, кроме своих самых близких людей, но на заводе решил начать процесс увольнения.

На следующий же день пошёл в отдел кадров к уже знакомой сотруднице Татьяне Михайловне Щенниковой, милой, очень опытной доброй женщине, хорошо знающей все кадровые вопросы и премудрости кадрового делопроизводства. Она принимала меня на работу, помогала правильно заполнять довольно замысловатую анкету нового работника. Мне особенно запомнились в анкете вопросы о «социальном положении» и «социальном происхождении», которые уже тогда вызывали у меня полное недоумение и даже некоторую растерянность. Татьяна Михайловна терпеливо и толково разъяснила и помогала правильно все написать.

А теперь, надо было грамотно и спокойно уволиться – «на учебу» в аспирантуру, как это обещал сотрудник завода в феврале месяце при распределении в Политехническом институте. Я все это рассказал и увидел, что Татьяна Михайловна пришла в полное недоумение. Она тут же объяснила, что этого сделать почти невозможно, ведь наш набор необыкновенен, уникален, особенно по количеству. Нас было принято весной 73 молодых специалиста, большинство из Политехнического института, тогда было получено специальное распоряжение правительства на этот набор. Более того, ведь как молодой специалист я законно обязан проработать по распределению не менее 3-х лет! Уволить меня просто по заявлению, даже на дальнейшую учебу, это не в её силах, это невозможно по положению! Мне следует пройти к заместителю директора завода по кадрам тов. Алексею Кривенко, никак не ниже, только он может принять правильное решение. Его кабинет находится в этом же здании, она сейчас договорится с ним о приеме, и я должен буду с ним встретиться и переговорить.

Мне было назначено время, сразу после обеда, в 13 часов. Я явился точно и от неожиданности поначалу даже обрадовался. Заместителем директора оказался именно тот человек, который меня тогда уговорил временно, до осенней аспирантуры, прийти поработать на «Электросиле»! С радостной улыбкой с ним поздоровался, спросил, помнит ли он меня и повторил свою просьбу об увольнении.

Однако, А. Кривенко, на этот раз, заговорил со мной совсем не так дружелюбно, как тогда на распределении. Он не отказался совсем от своих слов, а просто сослался на дополнительно возникшие, очень серьезные обстоятельства, подчеркнул – «государственного масштаба», по которым, завод и в следующие годы будет набирать повышенное количество молодых специалистов и не только из Политехнического института.

В таких условиях, вопросы увольнения без очень серьезных мотивов, выглядят совершенно неуместно. Но, надо отдать ему должное, он мне не отказал совсем, а предложил, стандартный канцелярский прием, обратиться к высшему начальству, а именно в министерство, к заместителю министра по кадрам.

Причём, добавил, что лучше всего это следует сделать не мне, а авторитетному человеку, например В.П. Вологдину, которого все в стране знают и уважают. Просьба будет выглядеть как ходатайство и очень возможно, что мне пойдут на встречу. А копию письма-ходатайства неплохо направить и на «Электросилу».

Как видно, встреча с заместителем директора по кадрам получилась не совсем пустой, хотя и не дала результата, мой визит оказался не совсем бесполезным. Вопрос быстрого увольнения, явно откладывался. Надо было срочно переговорить с моими руководителями из НИИ ТВЧ, что я и сделал сразу-же через день-два.

Конечно, это известие вызвало у них серьезное разочарование. Все планы и надежды моих бывших старших коллег по дипломному проекту, а если точнее, то по большой работе, которую они задумали по внедрению на нескольких заводах страны термообработки коленчатых валов методом закалки ТВЧ явно задерживались или отодвигались. Ранее ими предполагалось, что основным исполнителем этой работы буду я, уже получивший некую квалификацию и опыт в этом деле при выполнении дипломной работы в НИИ ТВЧ. А она и была вводной частью решения всей проблемы.

Письмо в наше министерство писалось довольно долго, В.П. Вологдин хворал, его не хотели беспокоить. В конце концов, оно было послано, но в министерстве не очень торопились отвечать. Только весной 1952-го года был получен твердый отказ мотивированный формальным положением, что по закону, окончившему ВУЗ, следует отработать на производстве три года.

Отчетливо ощущались некие силы, стоявшие значительно выше наших текущих интересов, пусть даже рациональных и деловых. Руководство НИИ ТВЧ не сдалось, и повторило просьбу с более глубокой мотивацией, но уже на имя Министра электротехнической промышленности. Ответ и на это письмо очень долго задерживался, а когда пришёл, причём положительный, меня уже произвели в начальники лаборатории металлов. К сожалению, за это время и В.П. Вологдин снова серьёзно заболел. Вскоре его не стало.

В рассказах о попытках моего увольнения пришлось забежать вперед, поэтому вернемся к нашим лабораторным делам на «Электросиле».

1.5. Сотрудничество с ЛЭТИ. Метод ультразвуковой дефектоскопии

Работы в Политехническом институте по оценке влияния водорода на прочность, точнее, по исследованию стойкости роторной стали в условиях «коронного разряда» шли полным ходом. Работали сотрудники двух факультетов на совместно созданной оригинальной довольно сложной установке. Уже было разрушено множество образцов, но какие-либо выводы делать пока ещё было рано.

Работа, представляла значительный и здоровый интерес, а главное – пользу, т.к. в ходе проведения опытов повышалась уверенность в безопасности применяемой конструкции турбогенератора с водородным охлаждением. Вскоре, на этой основе, безбоязненно удалось увеличить давление водорода в статоре, вначале до 2-х атмосфер, что повышало эффективность охлаждения. Вскоре оно было увеличено еще, едва ли не вдвое.

Однако, для нас, металловедов, самым интересным оказалось сотрудничество с учеными из ЛЭТИ. Они, точно в намеченные сроки, изготовили заказанный УЗ дефектоскоп. Он получился вполне аккуратным, транспортабельным – весом не более 12 кг, по габаритам не превышал размеры обыкновенного осциллографа. Самое же основное было то, что прибор получился вполне удачным и действовал безупречно.

Первое время мы проверяли наши роторные поковки на отсутствие в них дефектов вместе с сотрудниками кафедры ЛЭТИ. Пришлось ввести дополнительную операцию чистовой обработки всей цилиндрической части вала. Затем, для проведения самой операции дефектоскопии, мы, работники завода, приспособились размещаться на огромном токарном станке с прибором, но это для нас не составило особого труда. Конечно, само «прозвучивание» было трудоемким, длительным и довольно грязным процессом. Поверхность вала следовало обильно смазывать машинным маслом. Нужно было непрерывно внимательно наблюдать за экраном прибора. Правда, со всеми этими трудностями, мы даже с некоторым азартом первопроходцев, справлялись с увлечением, не жалуясь на неудобства.

Проверив множество валов различных габаритов на наличие в них дефектов, размером от 3-х, максимум 5-и мм, и не обнаружив при этом ни разу ничего криминального, мы, а особенно производственники, уже начали было испытывать некоторое разочарование от внедрения сложного дополнительного контроля, который пока ничего существенного не выявил. Некоторые скептики стали поговаривать, а не является ли эта новая операция простым увлечением и малополезной лишней «ученой» выдумкой?

Все проверяемые поковки изготавливались одним и тем же заводом «Баррикада» из Сталинграда. Качество поставляемого металла, его свойства, как правило, всегда были безупречными.

Но, вскоре случилось событие, (здесь мне придется немного забежать вперед), которое сильно укрепило наш авторитет и многое разъяснило.

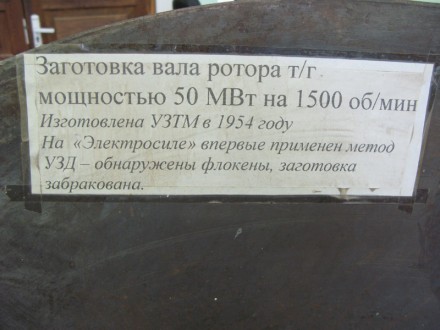

Завод «Электросила» закупил на «Уралмашзаводе» в Свердловске три заготовки вала ротора для турбогенератора 50 Мвт, нового типа. Его отличие от постоянно производимых нами машин с 3000 об/мин, была «тихоходность». Ротор этого турбогенератора вращался со скоростью 1500 об/мин, при этом, был механически значительно менее нагружен. Отсюда и выбор пал на применение более простых и дешевых марок стали. Но зато ротор этой машины резко отличался своими размерами, он был чуть ли не в два раза больше и по габаритам и по весу. Эти обстоятельства и позволили нам выбрать другого поставщика заготовки. Завод Уралмаш был хорошо нам знаком. Он поставлял большое разнообразие необходимой металлургической продукции, но производство заготовок роторных валов турбогенераторов для них оказалось новым.

Как было сказано выше, для нашего завода ультрозвуковая дефектоскопия всех роторных заготовок, уже давно стала стандартной операцией обязательного контроля. Теперь этой работой постоянно занимался только один сотрудник нашей лаборатории, механик высокой квалификации Анатолий Марков. Однажды, как-то необычно, он попросил меня, принять его для серьезного разговора. Помнится, я тогда этой его просьбе слегка удивился, но разговор состоялся немедленно. Анатолий рассказал следующее.

Последние 3 дня он выполнял дефектоскопию одной из вновь закупленных новых больших роторных заготовок. По концевым, более тонким её частям, каких-либо замечаний, как обычно, не было. Но на самой массивной части, бочке ротора – неоднократно, причем, в этом он уже твердо убедился, в одних и тех же местах дефектоскоп показывал не один, а множество, даже не десятки, а сотни дефектов! Их настолько много, что сосчитать все количество и его учесть невозможно, дефекты расположены практически по всему сечению как по глубине вплоть до осевого отверстия, так и по всей длине бочки – около 4-х метров длины. И все дефекты были значительно больше допустимых 5 миллиметровых размеров. А некоторые, и их было много, превышали десятки миллиметров.

Дальше Анатолий пояснил, что ему вначале подумалось, может дефектоскоп вышел из строя. Проверил его на других объектах, это подозрение отпало. Затем, было предположение, что наличие разных электрических помех в цехе – работающие краны, электросварка, или что-то неизвестное, могут быть наводкой на дефектоскоп. Чтобы это исключить, он специально вышел в ночь, когда в цехе никто не работал. Дефекты регулярно и четко вновь повторялись в тех же местах. Причем, опять – множество. Тех, что помельче, насчитывалось, практически, бессчетное количество, но имелось много и особо крупных, которые всегда чётко и одинаково выявлялись. Это вселило у него уверенность в правильности показаний прибора. Саму проверку он выполнил неоднократно.

Заключение Анатолия Маркова было такое: он твердо уверен, что эта поковка по бочке сплошь «начинена» дефектами. В нашей практике подобное произошло впервые, и он считал себя обязанным доложить мне об этом особо. Я, конечно, попросил все продемонстрировать. Мы с ним немедленно пошли в цех, и я быстро убедился, что Толя рассказал о своей работе очень толково и точно. Мы с ним тут же у поковки вдвоем посоветовались, он был превосходным механиком-умельцем. Подумали, что было бы чрезвычайно полезно для наглядности «извлечь» из нее хотя бы один «натуральный» дефект и определив его природу продемонстрировать нашим конструкторам и конечно, предъявить его поставщику.

Анатолий уверенно подтвердил такую возможность, а именно: следовало просверлить поковку в нужном месте полым сверлом строго в радиальном направлении до центрального отверстия, получить высверленный стержень. Затем, вскрыть дефект, его осмотреть, определить природу и предъявить поставщику как свидетельство недопустимого порока.

Дело теперь сводилось к разрешению конструкторской службы, а вдруг мы в чем-то ошиблись? К счастью, мы легко получили от них «добро», ведь ранее уже было сказано, что этот тип турбогенератора механически не очень нагружен из-за его размеров и небольших оборотов вращения, и такую операцию на его теле конструкторы легко допустили.

Изготовление специального полого сверла в нашем инструментальном цехе не составило никакой проблемы, и вскоре мы совершили ответственное «вскрытие» в теле ротора для извлечения предполагаемого дефекта.

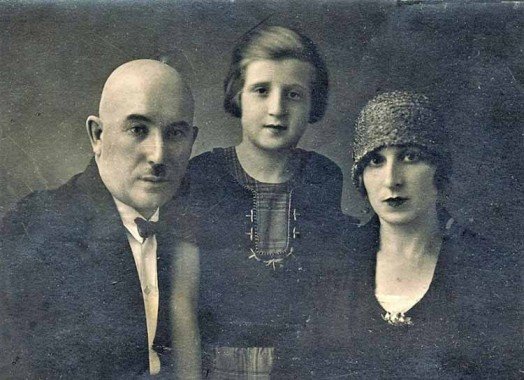

Результат получился потрясающим – дефекты в поковке оказались «флокенами» – самый недопустимый вид порока металла! Эта непреложная истина всемирно известна, её четко знают все металлурги, изделие с такими пороками недопустимо даже в простых механизмах.

Флокены, обнаруженные в поковках большого диаметра

|

Такому «несчастью» мы радовались как дети! И каким стилем можно было теперь говорить о пользе ультразвуковой дефектоскопии? Конечно, все три поковки были немедленно забракованы, что составляло очень немалую сумму их стоимости. Но что особенно важно, прозвучал весьма серьезный сигнал по несовершенству технологии их производства на «Уралмаше».

Рассказанная история, в которой можно хорошо услышать дифирамбы внедрению ультразвуковой дефектоскопии для оценки качества ответственных металлических заготовок, имела любопытное завершение. Оно также положительно окончилось полной победой наших новшеств и инженерных идей на «Электросиле».

Отдел кооперирования известил «Уралмаш» о возвращении им забракованных трех поковок, что естественно было воспринято правильно, но только частично. Обнаружение флокенов и признание поковок браком не ставилось под сомнение. А вот возврат большой суммы денег категорически отметался. Мотивация поставщиков была простой: изделия «Уралмаша» прошли все испытания, предусмотренные техническими условиями поставки, впрочем, в те годы проводились испытания только механических свойств на образцах-свидетелях, взятых от изделий. Об ультразвуке они слышат впервые и никакой связи с этим незнакомым методом оценки качества своей продукции не допускают.

Спор длился довольно долго и в разных инстанциях. Наконец, дело дошло до высшей точки, а именно до Всесоюзного арбитража в Москве. Туда в назначенный день и час явились мы: наш юрист, помню только его фамилию, очень пожилой, но весьма опытный товарищ – Флейшер, и я, а от «Уралмаша» приехал самый серьезный для такого случая представитель, главный металлург завода – И.С. Кватер – высококвалифицированная известная в стране личность.

После его аргументации арбитр полностью склонился на сторону «Уралмаша»: действительно, он выполнил все испытания, которые предусмотрены техническими условиями, поставщик ничего не нарушил, а мы применили совершенно неведомый метод дефектоскопии.

Я, естественно, несмотря на молодость и неопытность, не мог согласиться с таким нелогичным и несправедливым решением. Придумал полушутливую, но вполне резонную, как мне тогда показалось, реплику. Сказал примерно следующее: в первой же фразе технических условий сказано, что «поставляемый металл поковки должен быть качественным, что определяется на образцах механических испытаний». «А что если представить себе, – сказал я арбитру и присутствующим, – что у нас на заводе имеется бабка-гадалка, которая всегда исключительно точно угадывает, какой образец хороший, а какой плохой? Мы её послушали, поверили, тщательно проверили, и образец, действительно, оказался плохим. А в первой же фразе технических условий сказано, что материал «должен быть качественным». Причем здесь применение нами неведомого способа, которым следует обнаруживать дефекты», – спросил я?

Как это ни удивительно, но арбитр, слегка улыбнувшись, взял и, просмотрев ещё раз технические условия, вдруг заявил: «А ведь «Электросила» вполне законно требует возврата денег за негодные поковки. Это решение окончательное и пересмотру не подлежит».

Иосиф Соломонович Кватер, вскочил взбешенный, выбежал из комнаты, не попрощавшись, и так хлопнул легкой дверью, что только чудом из неё не вылетели вставки из стекол. Мы, трое в ней оставшиеся, покачали головами, но вскоре расстались вполне удовлетворенные.

Сегодня, спустя много десятилетий с той поры, четко вспоминается, с какой невиданной скоростью, без обычно сопутствующей агитации или технических предписаний, буквально на всех заводах страны, да что страны, мира, стал внедряться метод ультразвуковой дефектоскопии сначала крупных, а вскоре и небольших, главное, ответственных поковок. Видимо, в первое время, основным препятствием этому благородному прогрессу был жестокий дефицит сложных приборов и квалифицированных операторов. Но эти сложности были довольно быстро преодолены.

Сегодня УЗИ применяется не только при определении контроля качества металла, а совершенно в разных областях жизни, даже в медицине – УЗИ(!), с ним знакомы все, даже не шибко высоко ученые люди, почти как с пресловутыми мобильными телефонами.

Но то, что описанный, далеко не ординарный процесс контроля качества металла крупных и ответственных поковок, родился на «Электросиле», боюсь, вряд ли кто помнит, скорее всего, никто этого и не знает. Даже наши родные лабораторные коллеги, инженеры и операторы – дефектоскописты, вероятнее всего, этого не представляют!

В конце апреля 1952-го года исполнился год моей работе на заводе. Немного утих бурный период деятельности связанный с расследованиями и срочными проверками причин поломки вала ротора. Главное успокоение в нашей рабочей жизни произошло от резкого уменьшения работы разных комиссий. Особенно из Москвы. С местными участниками аварийных работ было гораздо легче и проще общаться.

1.6. Немного о спортивной деятельности на заводе

В спокойном режиме моей заводской деятельности вспомнился слегка запущенный альпинизм. Очевидно, этому способствовало знакомство с уже пожилым старшим мастером нашего заводского инструментального цеха Петром Николаевичем Семеновым, который серьезно в молодости увлекался этим видом спорта. Он даже вырос до уровня мастера спорта по альпинизму. Я узнал, что профсоюз нашего завода прикреплен к спортивному обществу «Труд». А комитет физкультуры завода с какой-то преувеличенной радостью воспринял мои простые вопросы о деятельности и связях с спортивными городскими организациями.

Заводские работники из физкультурного комитета пообещали все разузнать и своевременно сообщить мне о путевках в альплагерь. Такое радушие было немного непривычно, но приятно. Дней через десять физкультурники сообщили, что путевку в альпинистский лагерь я обязательно получу, дело за сроком, когда мне разрешат уйти в отпуск.

Об этом следовало заранее переговорить лично с высшим начальством отдела, т.е. с В.Н. Королевым. Разговор вскоре состоялся, мне показалось странным его повышенный интерес к моим биографическим и семейным данным, правда, и вокруг спорта были затронуты некоторые подробности. Я получил обещание, что смогу уйти в отпуск тогда когда это будет удобно по срокам путевки. Поблагодарив его за сочувствие, понял, что этот разговор был первым для более глубокого личного знакомства. Мне Владимир Николаевич понравился, несмотря на его внешнюю чуточку преувеличенную суровость и некий заметный скептицизм. Чувствовалось, что он в свое время получил хорошее образование, интеллигентен, но эти свойства им были глубоко спрятаны при общении. Свободно владел немецким языком. Со временем, его главные достоинства, в том числе служебные и по его основной специальности – электрическая изоляция, ее материалы, проявились намного ярче, но об этом будет сказано своевременно.

Случайно обнаружил на заводе еще одного любителя гор, это был восторженный паренек Слава Чижов, работал он технологом в аппаратном цехе. Мы вдвоём заявили в комитете физкультуры, что готовы ехать в альплагерь в любое время, т.е. тогда, когда нам дадут путевки. Вскоре нам сообщили, что путёвки будут на июль месяц.

Таким образом, до отпуска оставалось ещё не менее двух месяцев, а за это время можно было немного продвинуться и по своим прямым обязанностям. О них я подробно ещё и не говорил, полностью отвлекаясь на авральные и срочные заботы лаборатории и завода, которые бушевали почти весь год, то есть, все предшествующее время.

1.7. Металловеды-цветники на «Электросиле»

Начну с того, что получив рабочее место за одним столом с Таней Зикеевой, мне показалось, что это как предзнаменование свыше: я должен заняться вопросами, задачами, проблемами, связанными с цветными металлами. К этому направлению работ уже и сам начал было склоняться. Их на заводе множество, и одному специалисту все это охватить просто невозможно. Начну с того, что много проблем возникало из-за больших объемов применения чистой проводниковой меди: одной номенклатуры размеров – просто не счесть – сотни! Но если вникнуть чуть подробнее, то и по механическим свойствам у меди имеется совсем не малое разнообразие. Поставщиков медных заготовок не менее дюжины – одних заводов типа «Севкабель» в стране более полутора десятка и у каждого совершенно различная и по возрасту и по совершенству технология производства. А все это, в конечном счете, сказывается на свойствах, качестве, покупаемых нами заготовок и соответственно на надежности выпускаемой заводом продукции.

Очень разнообразным оказался и перечень деталей из алюминия и его сплавов, причем их производство, как и меди, частично осуществлялось у нас на заводе в собственном литейном цехе.

Пожалуй, наиболее интересным мне показались работы связанные с применением чистого серебра и его сплавов, как надежнейшим и почти незаменимым электро-контактным материалом. Но, работы с серебром были на редкость неудобными из-за сложнейшей системы бюрократической отчетности. Наконец, нельзя не выделить и такие материалы как припои, номенклатура составов которых почти бесконечна. Ими широко пользовались, причем в больших количествах, почти во всех выпускающих цехах. Состав весьма разнообразен, и он не редко содержал неудобное, но необходимое благородное серебро. Чаще всего химический состав припоев был достаточно сложен.

Не буду больше злоупотреблять терпением читателя перечислением работ с антифрикционными сплавами – баббитами, а также различными вспомогательными металлами и их сплавами, такими как свинец, висмут, олово, сурьма, кадмий, которые всегда требовали внимания специалистов металловедов. Ясно одно, на заводе людям нашей профессии – металловеда-цветника, было где широко развернуться.

Мы с Таней, для начала решили, что из всего перечня проблем, помимо неизбежных ежедневных текущих производственных дел, в первую очередь следует вплотную заняться проводниковой чистой медью и припоями. Речь, конечно, шла не только об улучшении и совершенствовании их качества, а также более строгих условий поставки.

За этими заботами вскоре наступило время моего отпуска, следовательно, предстояла поездка в альпинистский лагерь.

1.8. Альплагерь в Цейском ущелье

Нам со Славой Чижовым выделили путёвки в лагерь «Салют» спортивного общества «Буревестник», это район центрального Кавказа. Ближайшим крупным городом в той местности был хорошо известный Владикавказ, но тогда он назывался иначе и по всякому – то «Орджоникидзе», то «Дзауджикау», и не догадаешься, как на самом деле правильно.

Лагерь оказался не менее популярным, чем уже хорошо известный «Алибек» в районе Домбайской поляны, хотя его участники были, большей частью производственники. Но и они мало чем отличались от студенческо-научного состава. Общая атмосфера альпинистской идеологии начисто выравнивала её адептов.

Расположен лагерь был в Цейском ущелье, по которому, естественно, текла горная не очень спокойная речка Цея.

Я попал в группу разрядников, поместили меня в обычную четырехместную палатку. В ней обнаружился, к нашему взаимному удовольствию, мой товарищ, ранее прибывший наш политехник, Борька Чеботаревич. Быстро познакомился с остальными, сблизились по интересам и после небольшого восхождения для адаптации к местности и обретения, так называемой «сходимости», собрались совершить хорошее спортивное восхождение на вершину 4-й категории сложности – траверс массивной «Пассионарии». Подготовка длилась не более одного дня. Я оказался в ведущей группе, вдвоем в одной связке с чуть более опытным и немногим старше меня парнем, Мишкой, также из нашей палатки. Мы с ним быстро ощутили удачное сочетание наших сил и навыков, постоянно в переходах хорошо дополняя друг друга.

Вся группа состояла из пяти человек, во вторую связку входила девушка, запомнилась только её фамилия – Рыжова, там было три человека. Мы с Мишкой постоянно шли первыми, прокладывая путь восхождения, вторая связка немного отставала, нам то и дело приходилось их ожидать.

День оказался превосходным. Мы отдыхали на скальной части пути, греясь на ярком солнце, беседовали на множество разных тем. Уже после возвращения выяснилось, что моим напарником в этом восхождении был Михаил Литвинов, сын известного политического деятеля, Максима Максимовича Литвинова. Естественно, после совместного восхождения, мы с ним ещё больше сблизились. Миша был развит заметно лучше многих из нас, свободно владел английским, разносторонен, общителен и с острым, но добрым юмором. В целом, всеми кто его знал, характеризовался только положительно.

К сожалению, больше совместных восхождений у нас не было. Срок Мишиной путевки закончился раньше, чем у меня. Мы продолжали общаться ещё несколько лет, он жил в столице. Я неоднократно бывал у него дома в Москве. Квартира Миши размещалась в знаменитом «доме на набережной», это знаковое название я узнал много позже. В текущем или следующем году жена Миши – Флора, будучи в Ленинграде, заходила к нам в гости, тогда мы еще жили на территории Политехнического института. Я познакомил её с моей Ирой.

Среди всего состава смены, кроме Борьки Чеботаревича, были ещё несколько друзей из Ленинграда. Таня Конина, не новичок нашей секции, более того, испытавшая необыкновенные трудности из-за тяжелого прошлогоднего транспортного происшествия в горах. Она полностью восстановила себя, даже вопреки рецептам врачей снова приехала в горы. Рита Вульфсон, работница завода «Ильич», занималась другими видами спорта, но решила освоить и альпинизм. Сима Храмовничева, студентка-связист, в будущем стала крупным работником службы связи. Она, также, «влюбившись» в этот необыкновенный вид спорта, решила заняться альпинизмом. Мы все, в свободное от учебы и восхождений время, очень дружно общались в лагере как «одноплеменники – ленинградцы».

1.9. Молодые специалисты «Электросилы» (1951-1954 гг.)

Вернувшись домой после гор, сразу приступил к работе. Чувствовал себя поздоровевшим – окрепшим, как физически, так и морально. Энергично взялись с Таней Зикеевой продолжать ранее начатые дела, да и новые проблемы подоспели. А их было непочатый край, особенно в вопросах выбора, опробования и наиболее рационального применения подходящих припоев при пайке электрических обмоток почти всех крупных машин. Правда вскоре Таня Зикеева ушла в отпуск, и я некоторое время крутился в этом водовороте в одиночестве.

Перечислять все наши дела или хотя бы часть довольно обширного калейдоскопа разносторонней деятельности на заводе вряд ли имеет смысл, и это не будет интересно читателю. Но не рассказать немного о работе своих ближайших институтских коллег, одновременно со мной поступивших на завод, было бы несправедливо.

К этому времени, т.е. через год с небольшим нашего пребывания на заводе, мы все чётко определились в каком подразделении и по какой специальности должны работать. В основном, все наши однокашники по институту оказались в цехах. О нас с Айно, уже известно, мы стали инженерами в лаборатории металлов. В сварочно-кузнечный 11-й цех завода, поступили работать трое выпускников-сварщиков: это Поликарп Смирнов, Семен Ковылин и Галя Ионова-Высоцкая. Все трое, по сути, составили технологическое бюро цеха, капитально укрепили технологическую разработку ответственных операций, можно сказать, они это бюро и создали. Сразу же завели строгий порядок правильного пользования необходимой технической документацией. До них в цехе работал только один инженер-сварщик, да и тот практик. Их появление в заготовительном цехе, стало хорошо заметным, и скоро дало позитивные результаты в производстве.

В литейный цех пришла работать наша выпускница Аня Зорина, естественно, тоже в технологическое бюро. Теперь там стало уже два технолога-литейщика. Это были – инженер-литейщик Вера Иосифовна Райнус, более опытная, ранее поступившая на завод, и наша Анечка.

Коротко упомяну про остальных коллег-политехников выпускников других факультетов. Любопытно, что даже физиков, специальность которых во все времена считалась весьма дефицитной, и которых всегда распределяли в разные очень престижные НИИ, на завод попало пять человек.

Довольно много пришло инженеров-экономистов не менее девяти человек. Нашлась работа даже двум инженерам-строителям. Но, конечно, главное пополнение оказалось в техническом корпусе завода, причем практически повсеместно – в цехах. В отдел главного конструктора, другие службы завода, поступили в основном инженеры механики-машиностроители и электромашиностроители. Их было не меньше тридцати пяти человек. В сумме, Политехнический институт направил на «Электросилу» более шестидесяти инженеров!

А всего той весной 1951-го года, я уже об этом ранее говорил – завод принял семьдесят три молодых специалиста, небывалый в практике отдела кадров приток инженеров с полноценным высшим образованием, полученном в далеко не рядовых учебных заведениях страны.

Конечно, всё это произошло не случайно, об этом станет понятнее и будет рассказано чуть позже. Но, одно наблюдение хочу обязательно отметить именно сейчас: с самого начала своей деятельности, большинство, точнее, просто поголовно все пришедшие на завод молодые специалисты, пусть в разной степени, но каждый, в своих отделах, подразделениях или направлениях деятельности, сразу же стали, полноценными и ведущими специалистами. Достаточно вспомнить одного из наших выпускников – это Геннадий Петрович Вороновский, который начал свой путь инженером-технологом 3-го цеха, а закончил Министром.

Нельзя не затронуть, особенно в те, непростые послевоенные времена, и вопрос, касающийся прописки в городе, что в первую очередь значит предоставление жилья. Конечно, нуждались в этом не поголовно все, среди молодых специалистов было много и местных. Как ни странно, но и эта проблема решалась достаточно четко. Откуда-то у завода появилось необходимое количество площади, не всегда самой комфортабельной, но главное – для всех поступивших на завод без исключения и практически немедленно. Естественно, не быстро и не сразу, но условия жизни всех молодых специалистов принятых на завод работников постепенно заметно улучшались.

Стать постоянным жителем города Ленинграда всегда было престижно и особо ценилось. Да и местным жителям не часто нравилось покидать свой город после окончания института. Тот прием на работу такого количества молодых специалистов, что был предоставлен «Электросиле» очень положительно сказался на судьбе многих юношей и молодых семей.

Попутно отмечу, что и в следующие три года (1952-1954) продолжался увеличенный приток молодых инженеров на завод. Но уже не в таких количествах, как в 1951-м. В следующие годы выпускники приходили не только из Ленинградских институтов. Большое их количество приехало из Харькова, Ростова, Донецка и других крупных городов страны. Конечно, и родной «ЛПИ» продолжал поставлять кадры на «Электросилу», но уже в более скромных объемах. Точно утверждать трудно, но можно предположить, что в эти необычно «урожайные» четыре года завод приобрел не менее двухсот хорошо подготовленных молодых специалистов.

Как уже было сказано, в это лето 1952-го года, около месяца я один боролся с проблемами связанными с использованием на заводе цветных металлов. Вскоре вернулась из отпуска Таня, работать стало намного легче и приятнее.

|

|

Наступила осень. Для нас, недавно пришедших на завод, не было неожиданностью, что и здесь практикуются «вылазки» в поле на уборку картошки, иногда и капусты, в помощь колхозам, все это было хорошо знакомо, проходили ещё в институте.

Но одно мероприятие я придумал, конечно, не без помощи таких же фантазеров: а не организовать ли нам на заводе спортивную секцию по альпинизму? В комитете физкультуры с радостью поддержали эту идею и, похвалив за инициативу, посоветовали расширить ее за счет туризма, дав ей и соответствующее название.

Предложение оказалось удачным. В секцию сразу же записалось не менее двадцати человек. Комитет помогал объявлениями, обещал обеспечить немудреным инвентарем – палатками, спальными мешками и, конечно, путевками – по мере возможности и по сезону. Последнее, особенно вдохновило, ведь и зимой можно будет организовать какую-нибудь небольшую лыжную вылазку.

Я в этом был особенно заинтересован, ведь отсутствие опыта ходьбы на лыжах заметно мешало развиваться и в альпинистских восхождениях, особенно на ледовых спусках, конечно без лыж, но с нужными навыками, по спуску на ледово-снежных склонах.

Вскоре такая возможность удачно представилась. Сразу-же после нового года нашему заводу для секции было выделено несколько путевок (точно не помню, но не менее пяти штук) на лыжный 200 км кольцевой маршрут в районе Приозерска. Конечно, крутовато для начала лыжного обучения, но я рискнул, и дальнейший ход показал, что выбор был правильным. После этого лыжного похода я был не вправе говорить, что не умею ходить на лыжах.

Придумал еще одно вспомогательное учебное мероприятие. Оно стало полезным вдвойне. Узнал о наличии вечерних двухгодичных курсов в университете Марксизма-Ленинизма при Доме Учёных в Лесном. Размещались курсы буквально рядом с моим местом жительства в соседнем строении, а занятия проходили только по вечерам. Обучение на них засчитывалось, как общественная нагрузка и потому можно было отказаться от других похожих малоинтересных и почти бесполезных занятий. Но главное преимущество этой учебы оказалось в том, что окончившие курсы освобождались от сдачи кандидатского экзамена по философии при прохождении аспирантуры. А у меня этот вопрос, как уже ранее рассказал, явно хромал. На курсы я немедленно записался, и эта учеба проходила практически незаметно для других дел.

Далее

В начало

Автор: Греков Николай Александрович | слов 9516 Добавить комментарий

Для отправки комментария вы должны авторизоваться.