ФИЛИПП ГЕОРГИЕВИЧ СТАРОС. ПРЯМАЯ РЕЧЬ

МИКРОМИНИАТЮРИЗАЦИЯ

Журнал «Радио» (№1 1964 г.)

В современных условиях жизнь, научно-технический прогресс дают право ленинскую формулу «Коммунизм есть Советская власть плюс электрификация всей страны» дополнить положением о химизации всего народного хозяйства. Теперь мы с полным основанием можем сказать: «Коммунизм есть Советская власть плюс электрификация всей страны, плюс химизация народного хозяйства».

(Из Постановления декабрьского Пленума ЦК КПСС)

Радиоэлектроника указана в выступлениях участников Пленума среди определяющих отраслей производства, существенный прогресс которых невозможен без применения новых материалов, обладающих специфическими свойствами. Такие материалы могут быть получены только на основе глубоких физико-химических исследований.

Бурное развитие производства радиоэлектронной аппаратуры, внедрение электроники во многие области науки и техники, в народное хозяйство, усложнение функций, выполняемых электронной аппаратурой, — все это потребовало решения таких сложных задач, как уменьшение габаритов и веса аппаратуры, снижение потребляемой мощности и резкое повышение надежности.

Путь к достижению этих целей специалисты видят в применении таких методов создания аппаратуры, которые позволяют совместить технологические стадии изготовления элементов, узлов, блоков, а в будущем и аппаратуры в целом. Однако процесс изготовления аппаратуры в едином технологическом цикле требует решения ряда научно-технических и конструкторско-технологических задач.

Для решения проблемы микроминиатюризации необходимы новые физико-химические процессы технологии.

В журнале «Радио» №11 за 1963 г. опубликована статья М. Лихачева, рассказывающая об основных направлениях микроминиатюризации, и статья Я. Федотова «Полупроводниковая техника и микроэлектроника». В журнале «Радио» №12 помещена статья Н. Барканова «Микромодули и микросхемы».

Публикуемая ниже статья «Пленочная электроника» знакомит читателей с многослойными тонкопленочными схемами, методами и оборудованием, применяемыми при изготовлении пленочных схем, и перспективами развития этого направления микроминиатюризации.

ПЛЁНОЧНАЯ ЭЛЕКТРОНИКА

Ф. СТАРОС, М. ЛИХАЧЁВ

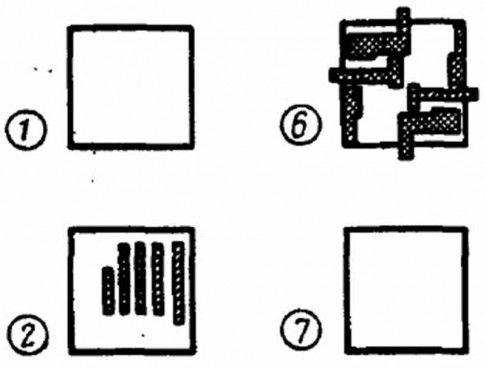

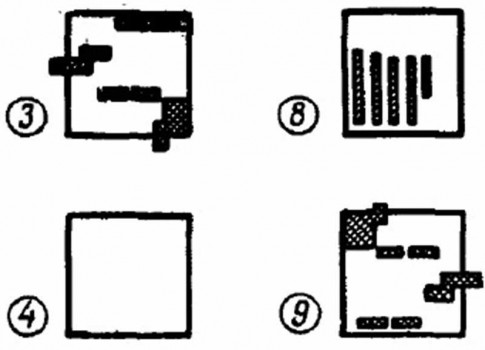

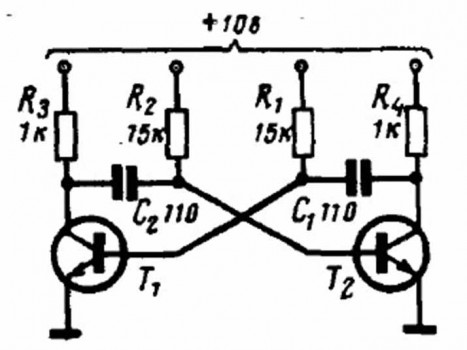

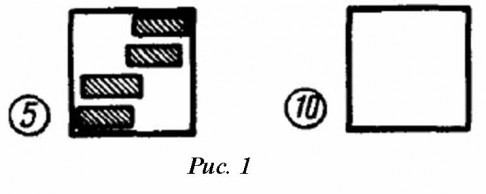

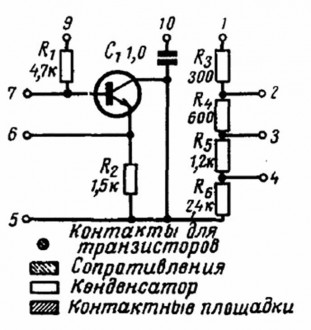

Многослойные тонкопленочные схемы. Основной метод получения плёночных элементов — последовательное нанесение друг на друга фигурных слоев различных материалов в процессе изготовления электронной схемы. Как это осуществляется практически? Проследим путь изготовления многослойного пленочного мультивибратора (рис.1).

Весь процесс ведется в сверхчистой производственной среде, в вакууме при давлении 10⁵-10⁷ мм рт. ст. На изоляционное основание — подложку (обычно стекло, керамика, ситалл) методом испарения наносят диэлектрический слой моноокиси кремния, сглаживающий неровности подложки и изолирующий элементы пленочной схемы от самой подложки. Затем через специальные трафареты, определяющие геометрию слоя, наносят пленку проводящего материала (в данном случае нихрома), который будет выполнять функцию сопротивления. Далее, также испарением, последовательно наносят электроды для сопротивлений и обкладки конденсатора, слой диэлектрика конденсатора, проводящие слои и так далее.

Все десять этапов процесса изготовления мультивибратора показаны на рис.1. Таким способом в процессе вакуумного осаждения создаются все пассивные элементы схемы и соединения между ними. В качестве активных элементов в таких схемах используют безбаллонные микротранзисторы, которые подсоединяют к пленочным контактным площадкам чаще всего методами термокомпрессионной, ультра-звуковой сварки или сварки с помощью электронного луча.

На рис. 2 показано расположение различных пленочных элементов в схеме усилителя промежуточной частоты.

Какие материалы используются при изготовлении тонкопленочных схем? Какой толщины наносят слои?

При изготовлении отдельных элементов пленочных схем наиболее часто используются следующие материалы:

– для сопротивлений – тантал, нихром, рений, хром, вольфрам, окись олова, окись свинца и т.п.;

– для изоляции – моноокись и двуокись кремния, сульфид цинка и некоторые сложные стекла;

– для диэлектрика конденсатора – моноокись кремния, фториды церия и другие;

– для проводников – алюминий, серебро, золото, нихром, а также золото с подслоем хрома для лучшего сцепления слоя с подложкой.

Как правило, слои проводящих материалов имеют толщину в несколько сот ангстрем, слои диэлектриков конденсаторов – 1000-5000 Å, проводящие слои – 1000-10000 Å.

В настоящее время технология изготовления пассивных элементов тонкопленочных схем освоена настолько, что позволяет получать на площади 1 см² при 5%-ном допуске сопротивления с номиналами от 5 ом до 1 Мом или конденсаторы емкостью от 10 до 10000 пф.

Рис. 2 |

Точность изготовления пассивных элементов в значительной степени зависит от точности изготовления трафаретов и последующего совмещения их с подложкой при переходе от одной операции к другой. На 4 стр. обложки (вверху) показаны тонкопленочная схема и трафареты, использованные при её изготовлении. Поскольку ширина линий при осаждении отдельных схемных элементов колеблется в пределах 0,25—0,125 мм, допуск на отверстия в трафаретах должен быть не более 0,005 мм при толщине самой маски не более 0,075 мм.

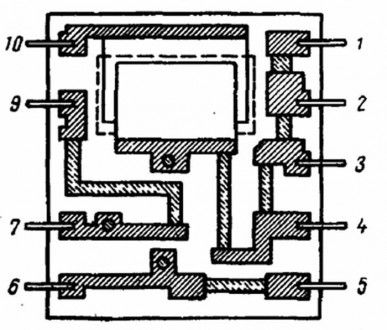

Оборудование и методы. Изготовление тонкопленочных микросхем – сложная технологическая задача, требующая применения специального технологического оборудования. Конструкторам пришлось немало потрудиться при создании специальных технологических установок. Исследователи проводили многочисленные опыты, выясняя оптимальные режимы осаждения слоев различных материалов, определяя их электрофизические свойства. Сложные конструктивные задачи связаны с изготовлением прецизионных трафаретов и точным совмещением их с подложками.

В настоящее время определены основные способы вакуумного испарения, которые рекомендуется применять при изготовлении пленочных микросхем. Это, прежде всего, термическое испарение путем нагрева током или нагрева электронным пучком.

Первый способ термического испарения заключается в непосредственном нагреве испаряемого вещества, которое помещается в тигель (тигель нагревается током, проходящим через вольфрамовую спираль) или в металлическую нагреваемую током лодочку из тугоплавкого материала. Этот способ применяется для испарения веществ, темпера-тура плавления которых ниже температуры плавления материала испарителя. Испаряемое вещество (серебро, золото, никель, медь, индий, сульфид кадмия и др.) не должно реагировать с материалом испарителя.

Способ термического испарения путем электронного нагрева применяется, в первую очередь, для испарения тугоплавких материалов, например, тантала, и осуществляется нагревом испаряемого вещества с помощью электронной бомбардировки.

Изготовление многослойных тонкопленочных схем связано с последовательным нанесением в одной вакуумной камере различных материалов. Поэтому необходимо определенным образом располагать нагреватели для каждого испаряемого материала, согласовывать температуры плавления испаряемых материалов, заменять и перемещать трафареты внутри камеры. Для этих целей необходимо применять специализированные агрегаты, пригодные для проведения различных операций без нарушения вакуума. Эти агрегаты должны иметь устройства, позволяющие перемещать образцы‚ сменять трафареты и т.п. Помимо этого, они должны быть оснащены специальной аппаратурой, помогающей добиваться хорошей воспроизводимости результатов путем строгого контроля режима осаждения пленок и электрических параметров пленок непосредственно в процессе их формирования.

На 4 стр. обложки (справа) показан внешний вид универсальной напылительной установки, позволяющей изготовлять многослойные тонкоплёночиые схемы и отрабатывать технологию их изготовления. Для массового выпуска тонкопленочных микросхем необходимы вакуумные агрегаты непрерывного действия, то есть поточные вакуумные линии. Особое место в пленочной электронике занимает электронная технология. Электронным лучом производят различные операции по обработке пленок в вакууме, в частности рекристаллизацию пленок, сварку проводов и фольги с осажденной пленкой (при создании внешних контактов к пленочной микросхеме), удаление пленки по определенному рисунку, разложение металлоорганических пленок, образование сплавных переходов и т. д.

На 4 стр. обложки (слева) показана электронно-лучевая установка, используемая для обработки микросхем.

Большие перспективы для пленочной электроники открывает использование ионного пучка. Принципиально можно с помощью ионного пучка осаждать пленки требуемой конфигурации и толщины без применения трафаретов. Такой метод имеет следующие преимущества:

— система осаждения с помощью ионной пушки с электрическим управлением позволяет полностью автоматизировать производственный процесс;

— фокусирующая система ионного пучка устраняет примеси из осаждённых веществ, что значительно повышает надежность и улучшает (или позволяет получить совершенно новые) характеристики осаждаемого материала;

— система с ионной пушкой применима для получения осаждением электрических компонентов, защитных покрытий, специальных сплавов и хорошо очищенных материалов.

Однако для эффективного использования этого метода необходим ионный ток порядка 100 ма, что трудно достижимо. И поэтому предстоит большая научно-исследовательская работа, прежде чем ионный пучок будет применяться для изготовления тонкопленочных схем.

Проблема активного элемента. Основная проблема, являющаяся наиболее сложной для микроэлектроники — это отсутствие пленочных активных элементов, изготовляемых в едином технологическом цикле с пассивными элементами. Поэтому выпускаемые в настоящее время тонкопленочные схемы имеют в качестве активных элементов навесные микротранзисторы, из-за чего их часто называют гибридными схемами. Однако интенсивные научно-исследовательские работы по созданию пленочных активных элементов уже дали серьезные результаты. На основе использования свойств тонких пленок разработано несколько принципов создания пленочных активных элементов.

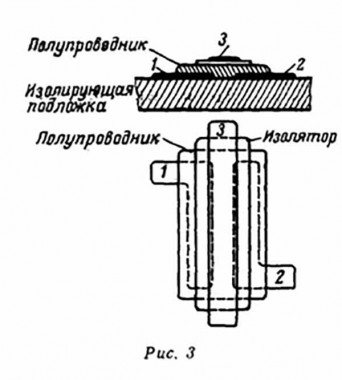

Наибольшие успехи достигнуты в разработке триодов, основанных на управлении полем. На рис. 3 схематически показана конструкция такого транзистора. В качестве полупроводника был использован слой поликристаллического сульфида кадмия, напылённый на стеклянную подложку. На пленку полупроводника нанесены два золотых электрода «исток» 1 и «сток» 2. Третий, управляющий электрод, «затвор» 3, тоже золотой, нанесен на слой изоляции из моноокиси кремния. Толщина слоя полупроводника не превышает 1 мк, а расстояние между истоком и стоком составляет от 2 до 50 мк. При подаче на затвор положительного смещения в несколько вольт ток стока возрастает в 10-100 раз. Этот режим называется обогащением.

Характеристика транзистора с крутизной 5 ма/в при токе стока 6,5 ма показана на рис 4а. Коэффициент усиления такого транзистора по напряжению равен 50. На рис. 4б приведены характеристики транзистора, работающего как при положительном, так и при отрицательном смещении на затворе. Отрицательное смещение уменьшает ток стока, такой режим назван обеднением.

|

|

В настоящее время уже получены первые пленочные схемы с такими транзисторами.

Перспективы развития пленочной электроники. Почему такое серьёзное внимание уделяется пленочной электронике? Это легко объясняется её преимуществами и теми перспективами, которые она открывает перед конструкторами радиоэлектронной аппаратуры.

Во-первых, пленочная электроника позволяет резко уменьшить габариты аппаратуры. Многослойные тонкопленочные схемы, в грубом приближении, можно рассматривать как двумерные структуры. Поэтому усложнение электронной схемы, если оно сопровождается соответствующим увеличением числа слоев схемы, практически не приводит к увеличению габаритов и веса аппаратуры. Это парадоксальное на первый взгляд положение имеет следующее любопытное следствие: пленочные электронные схемы дают наиболее существенное уменьшение габаритов именно в сложных комплексах, имеющих большое число элементов.

Во-вторых, методы пленочной электроники позволяют наносить одновременно большое количество элементов, что особенно существенно при изготовлении аппаратуры с числом элементов порядка десятков и сотен тысяч. Наиболее полно это преимущество может быть реализовано в устройствах с большим числом одинаковых схемных структур. На 4 стр. обложки (внизу) показана обычная монтажная плата с 54-мя тонкопленочными схемами.

В-третьих, применение пленочной электроники резко снижает количество и объем соединений элементов, что помимо экономии места дает значительное повышение надежности электронных схем.

Применение тонкопленочных активных элементов, работающих при низких напряжениях, позволит снизить энергетический уровень работы электронных схем. И, наконец, важное преимущество пленочной электроники связано с возможностью изготовления в едином технологическом процессе различных элементов схемы. Это обстоятельство позволяет надеяться на полную автоматизацию процесса изготовления электронных схем.

Наиболее важно и перспективно применение микроэлектроники в вычислительной технике. Возрастающая сложность вычислительных систем, содержащих сотни тысяч и миллионы электронных компонентов, с одной стороны, и потребность в высокопроизводительных микроминиатюрных электронных машинах широкого применения, с другой стороны, определяют исключительную актуальность указанных выше проблем. В настоящее время уже создаются образцы электронных вычислительных машин на тонкопленочных схемах.

♦ ♦ ♦

МИКРОМИНИАТЮРИЗАЦИЯ

Журнал «Радио» (№8 1964 г.)

Современная электроника по характеру и темпам своего развития занимает совершенно особое положение в науке, культуре и промышленности нашей Родины.

Каковы же успехи и перспективы отечественной электроники? В части микроэлектронной аппаратуры на этот вопрос отвечает Филипп Георгиевич Старос — участник «круглого стола» редакции журнала РАДИО, организованного заместителем председателя научно-технического совета Госкомитета по электронной технике Михаилом Сергеевичем Лихачёвым.

МИКРОЭЛЕКТРОННАЯ АППАРАТУРА

Ф.Г.СТАРОС

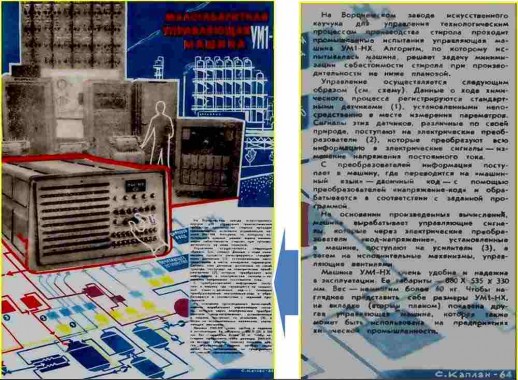

Советские специалисты, добились в последнее время определенных результатов в области создания малогабаритной электронной аппаратуры. Это стало возможным благодаря успехам, достигнутым на первом этапе микроминиатюризации за счет увеличения плотности монтажа радиоэлементов на платах. В качестве примера я хотел бы назвать одну из первых наших разработок – управляющую малогабаритную машину УМ1-НХ. Разработано внешнее устройство ввода-вывода информации в машину на несколько тысяч каналов связи, причем входы универсальны как по природе сигнала, так и по его величине.

В оперативном запоминающем устройстве этой машины использованы созданные нами микроминиатюрные «кубы памяти».

Во всём мире конструкторы электронных машин при создании запоминающих устройств применяют ферритовые кольца с минимальным размером в один миллиметр и больше. Нами же разработана новая технология, которая позволила изготовить «куб памяти» значительно меньшего объема.

Несмотря на большое количество различных радиоэлементов, составляющих схему машины (одних только транзисторов в ней свыше девяти тысяч!), габариты её 880×535×330 мм, а вес 60 кг.

Столь малые размеры машины отнюдь не ухудшают удобство её эксплуатации и обслуживания. Разработчиками предусмотрен свободный доступ к элементам схемы и конструкции. Применённая схемотехника и использование новых элементов памяти позволили добиться высокой надежности работы машины (100 часов на один отказ) и малого потребления электроэнергии.

Машина предназначена для управления производственным процессом со средним объемом информации, подлежащей переработке, когда параметры регулирования не могут быть обеспечены диспетчером или оператором.

Взять, к примеру, химическую промышленность. Здесь с помощью УМ1-НХ можно управлять процессом производства пластических масс, синтетических материалов, соды и т.п. Машина сама выбирает режим поточной линии в зависимости от результатов анализа исходных продуктов, поддерживает его в заданных пределах и ведет экономический расчёт процесса. Во время промышленной эксплуатации опытного образца машины на Воронежском заводе синтетического каучука имени С.М. Кирова результаты оказались положительными (см. вкладку).

Вкладка в журнале «Радио» №8 1964 г. |

Структура УМ1-НХ позволяет использовать её и для решения задач управления, вычисления и контроля на металлургических заводах и угольных шахтах, деревообрабатывающих комбинатах и в энергосистемах при наличии на объектах соответствующих датчиков.

В нашей стране заканчивается разработка ряда автоматических комплексов, где применяется УМ1-НХ. Я имею ввиду Белоярскую АЭС, Воткинскую ГЭС, Братский лесопромышленный комплекс, Череповецкий металлургический завод. Отечественная промышленность будет вооружена еще одним средством комплексной автоматизации.

Однако, если создание малогабаритной электронной аппаратуры является первым этапом микроминиатюризации, то её второй этап – это максимальное уменьшение самих элементов аппаратуры. Уже сейчас имеются такие микроминиатюрные радиоэлементы, применяя которые стало возможным смонтировать, к примеру, электронный блок радиоприёмника, включающего в себя пять микротранзисторов, на плате размером 1 см². К этому можно добавить, что вес такого радиоприёмника вместе с аккумулятором равен всего 30 граммам. Очевидно, вполне реальной является и возможность создания микротелевизора. Во всяком случае, уже недалеко время, когда советские радиослушатели и телезрители смогут широко пользоваться плодами микроминиатюризации.

♦ ♦ ♦

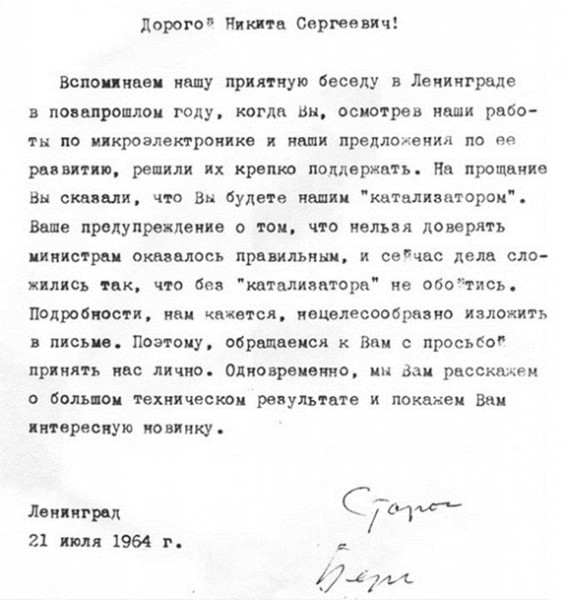

РОКОВОЕ ПИСЬМО

|

Письмо Староса и Берга Хрущёву

♦ ♦ ♦

Спасибо Вячеславу Мельницкому за архив и, главное, память, что, где в архиве. Благодаря ему мы можем сегодня прочесть статьи, которые нам доносят плоды просветительской деятельности Ф.Г. Староса во времена, когда подавляющее большинство инженеров (сам тому свидетель, я тогда работал в ЦНИИ им. акад. Крылова) в глаза не видело и почти не слышало вообще об ЭВМ. Причём доносит в самом популярном техническом журнале того времени.

Очень здорово, что в журнале РАДИО №1 за 1964 год на обложке размещены фото первых технологических установок, разработанных и собранных руками инженеров ЛКБ, а в журнале №8 даны сравнительные характеристики машин УМ1-НХ и другой советской машины.

Ю.А. Маслеников, 04.04.2024.

Примечание:

Фотографии в тексте можно увеличить, для этого надо навести на фотографию курсор и щёлкнуть левой кнопкой мыши.

В начало

Автор: Маслеников Юрий Александрович | слов 2351 | метки: Журнал "Радио", М. ЛИХАЧЁВ, МИКРОМИНИАТЮРИЗАЦИЯ, Тонкопленочные схемы, УМ1-НХ, Ф. СТАРОСДобавить комментарий

Для отправки комментария вы должны авторизоваться.